連載:第61回 IT・SaaSとの付き合い方

ITで「言った言わない」を解決。老舗工場の若手とベテラン、お互いの良さを生かす役割分担

BizHint 編集部

2025年8月18日(月)掲載

BizHint 編集部

2025年8月18日(月)掲載

札幌の老舗パッケージメーカー、モリタ株式会社は長年にわたって続く「言った言わない」の課題を解決するため、2020年からkintone・Slack活用を進めました。とはいえ「デジタルを活用できるよう変化してほしい」という社員への訴えを、ベテラン社員はなかなか受け入れられませんでした。そうした状況に対して同社が出した答えは「若手・中堅とベテランの役割を分ける」「無理強いしない」というもの。結果、それぞれが働きやすくなる役割分担・協力体制が生まれることに。その経緯、試行錯誤について伺いました。

(お話を伺った方)

モリタ株式会社

代表取締役社長 近藤 篤祐 さん

(札幌市・紙器製造販売・従業員数約25名)

※本記事は取材時点(2025年5月)の情報に基づいて制作しております。各種情報は取材時点のものであること、あらかじめご了承ください。

「営業部門が主、製造部門が従」という組織構造だった

――貴社における生産・製造部門のIT/DX活用について、もともとどのような課題を抱えていたのでしょうか?

近藤篤祐さん(以下、近藤): その質問にお答えするにあたっては、当社の歴史や社風からお話ししたほうがわかりやすいかと思います。

まず当社は創業から90年以上、紙箱の製造を行ってきました。中でもお中元やお歳暮に代表される贈答品の箱がメインで、長年にわたってお客様と受注製品はほとんど変わりませんでした。

そうした環境では「生産計画」という概念がありませんでした。営業部が受注した注文に応える形で、製造部門のリーダーが「今日はA社向けのBセットの箱を6000個やろう」「明日はこれをやろう」と口頭で指示をすることで、日々の動きが決まっていました。

さらにもう一つ、当社の社風としてあったのが「営業がえらい」というもの。製造部門は営業部門の言う通りに作るという関係性になっていました。背景には、当時の経営層が主要ユーザーの営業も兼務していたことがあります。結果、営業の意見イコール社長の意見という空気が蔓延していました。

そんな中で、製造部門に求められたのは「手を止めずに作り続ける。機械に向かい続ける」ということ。スケジュール調整の打合せをするために手が止まっていたので叱責された…といった出来事などはその象徴かと思います。

IT/DX推進に至る課題については、端的に言えばこの 「営業部門が主、製造部門が従」「営業部門からの指示に、製造部門が応える」という構造に根差したもの でした。

ちなみに私は、当時の社長である義父より事業承継を期待され2007年に入社。当初は営業と新規事業企画を任される立場でした。

口頭伝達の弊害。「言った言わない」が日常茶飯事

――社内ではどのような問題が起こっていたのでしょうか?

近藤: 当社は本社兼工場の3階建ての建物で、材料が入ってきたら1階で1次加工、2階で2次加工、3階で仕上げという流れになっています。

営業からの指示における最たるもの「製造指示書」には各工程でどんな作業を行うかが書いてあるのですが、長年に渡って「カーボンコピーで5枚複写の紙」を使っていました。強く書かないと5枚目まで写らないような、昔ながらの複写紙です。

製造指示書の紙は各階に配るわけですが、仕様や数量、スケジュールなどの途中変更が起きれば当然、すべての工程にそれを伝えなければなりません。例えば「材料の入荷予定が天候不順で遅れる」「納期を2日早めてほしい」などの変更は頻繁に起こっていました。

こういったお客様からの変更要望やイレギュラーの連絡は、主に営業部門が受け付けるのですが、 製造部門への伝え方に問題がありました。ほとんどが「口頭連絡」だったのです。

当社で口頭連絡をしようとすれば、一階から三階まで順番に、各工程のリーダーに声をかける形になります。口頭連絡なので形には残りませんし、途中で別の要件が入れば伝え漏れや伝え忘れが起きます。 「言った言わない」は日常茶飯事でした。

(画像提供:モリタ株式会社)

(画像提供:モリタ株式会社)

近藤: そういった状況を目の当たりにして、私は「各階にPCを設置し、デジタルによる情報伝達・情報共有、そして生産管理を行いたい」とトップに提案しました。

パソコンを工場に入れると、製造部門の手が止まる。

――PC設置とデジタル活用、反応はいかがでしたか?

近藤: 返ってきたのは「ダメ」という答えでした。表向きの理由は「PCに埃が入って壊れるから(笑)」という冗談めいたものでしたが、本当の理由は別にありました。

それは「製造部門のスタッフがPCを使うと、その分、手が止まる」というもの。営業部門にはもちろんPCがありましたが、 「製造部門で PCを使う」という発想がありませんでした。

また、私は将来的な後継ぎとして入社してきたとはいえ、その道30年以上のベテランのスタッフの仕事の進め方にいきなり口を出したところで、相手にされないということも多分にありました。

――とはいえ現在では、kintoneを活用した生産管理をされています。どのような転機があったのでしょうか?

近藤: 2010年頃から取り組んできた新しいビジネスモデルの成長により、 社内でのコミュニケーションの課題が大きくなったことが転機でした。 従来のお中元・お歳暮関連の売上がどんどん落ちていく中で、難易度の高い高級箱づくりに取り組み、WEBシステムによるオーダーメイド受注に舵を切ったのです。これは少品種生産から、多品種生産への転換でもありました。

その結果、お客様の数が一気に増え、オーダーメイドの注文も激増。多い時には1日に十数件の新規案件をこなさなければならない状況も生まれてきました。

オーダーメイドの紙箱の例。写真は北海道・積丹の醸造所でつくられるクラフトジンの専用ボックス

オーダーメイドの紙箱の例。写真は北海道・積丹の醸造所でつくられるクラフトジンの専用ボックス

こうなると、現場は完全にオーバーフローし混乱を極めました。旧来からあった「言った言わない」の問題がいよいよ深刻化し、社内の雰囲気もどんどん悪くなっていきました。

そうした状況を改善して多品種生産を安定させるために、 いよいよデジタルを活用した生産管理と社内のコミュニケーションが必要という認識が社内に広まりました。

自分で、ノーコードでアプリがかんたんに作れた

――そこからkintone導入に至る経緯は?

近藤: 製造指示や生産計画を、社内で一元化・リアルタイムで共有できるITツールを探すために、「製造指示、生産計画、クラウド」などのワードでWEB検索するなどしました。

最初に話を聞いたのはSalesforceです。以前から付き合いがあった取引先がSalesforceの代理店だったので相談しました。いろいろと調べて提案してくれたのですが、生産管理の事例で近いものがなく「こうすれば使えるのではないか?」という提案をもらいました。

たしかに使えそうな印象は受けたのですが、当社向けのカスタマイズが相応に必要そうでした。実際に運用してはじめてわかる修正も出てくるはずですし、その度に外部に改修依頼・追加費用が発生することがネックで見送りました。

それをヒントに改めてクラウド型の情報共有ツールを探す中で、kintoneに辿り着きました。調べてみると、Salesforceでの運用イメージと近いことができそうでした。必要な情報ごとにカスタマイズして様々な入力フォームを作る、スタッフそれぞれが役割に応じた情報を入力する、それらの情報を全体で共有するというベースの考え方が私の意に沿ったものであることに加え、決定的だったのは圧倒的な自由度でした。

kintoneは自分たちで、ノーコードでアプリを構築できます。その時点で確信に近いものがありましたが、まずは1ヶ月のトライアルに申し込みました。実際に使ってみたところ、自分で調べながら問題なくアプリを作ることができました。最初に作ったのは「従来の製造指示書のExcelで、入力する部分だけを切り出したアプリ」です。

その後、正式に申し込み、業務上で必要なアプリを自分で作っていきました。

合わせて、kintoneの機能を拡張するプラグインの存在もありがたかったです。特に重宝したのが、PDFでかんたんに出力することができる「レポトン」というプラグイン。情報の入力や管理はPCやクラウドに優位性がありますが、「人がチェックする」という場合をはじめ、紙に軍配が上がるケースもあります。 デジタルと紙、それぞれに良さがあるので、使い分けています。

こうした便利な使い方は、最初は自分で探していました。その後、代理店から情報ももらえるようになり、またkintoneカフェというユーザー会のような所で情報交換をするようになりました。

「いいものを作る、という仕事だけをやりたい」ベテランの思いに応える

――kintoneによる生産管理を現場に提案した際、反応はいかがでしたか?

近藤: ざっくり言えば、若手とベテランとで反応は分かれました。若手は比較的スムーズに受け入れてくれたと思いますが、ベテランはそうではありませんでした。

両者とも、その必要性についてはわかってくれていましたが、「実際に自分がやるか」という部分で違いがありました。

私は「今後はこういうことをやっていかなければいけない」「変わっていってほしい」と伝えていたのですが、ベテランの方がPCやタブレットを使いこなすのが難しいことは明白でした。

そこから対話を重ねていくと、ベテランの方々は「仕事に対する向き合い方」が私や若手・中堅のそれとは違っていることに気付きました。中には18歳で当社に就職して勤続55年という方もいました。 そういった方々に、今の時代の考え方・働き方を押し付けるのは、有効なアプローチではないと感じました。

あらためて製造部門のスタッフのやり取りを観察してわかってきたのは、上下関係があまりないということ。それぞれが職人としての自意識を確立していて「求められた仕事をきちんとやる」というタイプ。 「モノを作ることこそが自分の仕事である」というプライドがある一方で「培ってきたやり方を守りたい」といった意識があるようでした。

つまるところ、ベテランのスタッフは「いいものを作る」という仕事だけをやりたい、ということ。当社においては、この思いを尊重すべきだと思いました。そこでベテランには、仕事はこれまで通りでよいので「スケジュールなどを、みんなで決めたらやってくれますか?」と相談すると「いいよ」と言ってくれました。

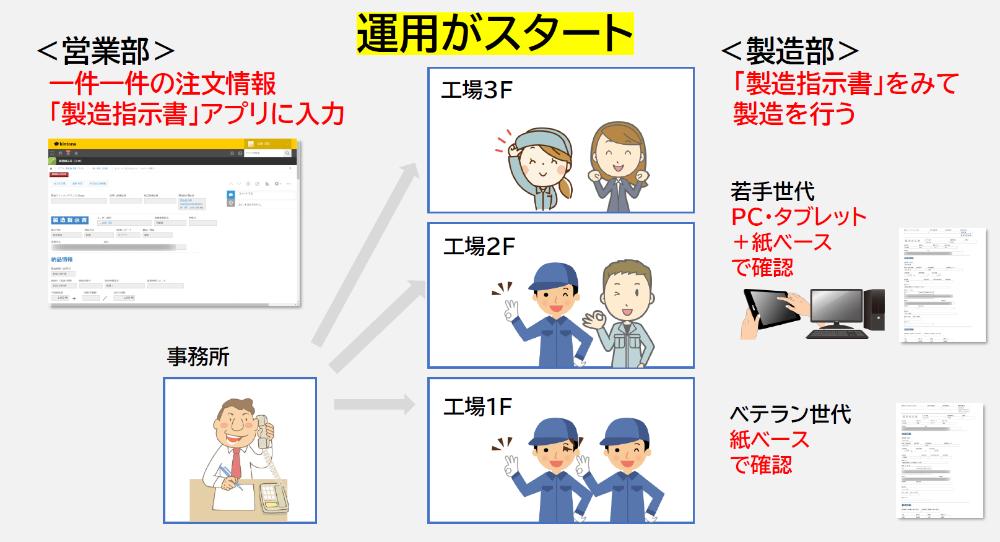

それ以降、当社では 若手・中堅が各所調整して生産計画を立ててkintoneに反映し、ベテランはそれに沿って製造に専念するという役割分担・協力関係 が生まれ、今日まで続いています。

(画像提供:モリタ株式会社)

(画像提供:モリタ株式会社)

――貴社ならではのkintoneの使い方はありますか?

近藤: 当社ならではかはわからないですが、営業部門では見積書や発注書の作成・発行などに利用し、会社全体では休暇申請や経費申請もアプリ化しています。また、経営面では会社のキャッシュ残高をkintoneで見えるようにしています。

年単位でキャッシュの動きを見ることで中長期的な投資判断の参考になりますし、逆に目の前のキャッシュの異変を見逃すと、気付けば経営が悪化しているということも起こり得るからです。このあたりは、京セラ創業者・稲盛和夫さんの会計学の考え方も参考にしています。

Slackで変わった情報共有とコミュニケーション

――kintone以外に導入したITツールはありますか?

近藤: 日々の情報共有・コミュニケーションという意味では、Slackの導入は大きな変化をもたらしました。

2015年くらいから社内SNSとしてサイボウズLiveの無料版を利用してきたのですが、2019年にそれがサービス終了になったことを機にSlackを導入しました。

Chatwork、LINE WORKSと比較し、シンプルで使いやすいと感じたこと。また取引先がSlackを使っているところが多かったのでその連携を考慮しました。

当社のDXにおいて、kintoneとSlackは両輪のようなものです。日々の情報共有が必要なスタッフ、全従業員の半分くらいはSlackのアカウントを持っています。

前述のような製造指示の変更をはじめ、お客様からの問い合わせもすべてSlackで共有し、誰でも確認できるようにしています。

Slackの特徴的な使い方として、当社で製造した紙箱がお客様の所でどのように使われているかを共有するチャンネルがあります。「○○ケーキ銀座店オープン」「スポーツイベントの表彰メダルのケース」など、当社で製造した紙箱をお使いのお客様がメディアで取り上げられた際に、Slackで共有しています。

以前は自分たちの仕事が世の中とどう繋がっているかがイマイチわからなかったのですが、こうしたニュースを社内に伝えることで、その仕事の意味が見えるようになりました。 少なからずモチベーションに繋がっていると感じます。

――今後について教えてください。

近藤: kintoneの良さを生かしながら、社員が自分たちでアプリを作って活用できる世界をもっと広げていきたいと思っています。社員教育にも力を入れていこうと考えています。

最近では、複雑な見積もりの自動化にも取り組んでいます。見積もりについてはkintoneでは複雑すぎて対応できなかったので、別途費用をかけて専用のシステムを構築しました。その結果をkintoneにインポートして活用する仕組みです。

そんな中で大切にしているのは「急がない」こと。IT活用や技術ありきではなく、現場の働きやすさを最優先に、時間をかけて改善していく姿勢を続けていこうと思っています。

(撮影:坂井 亨輔 (GAZEfotographica))

この記事についてコメント({{ getTotalCommentCount() }})

{{selectedUser.name}}

{{selectedUser.company_name}} {{selectedUser.position_name}}

{{selectedUser.comment}}

{{selectedUser.introduction}}

バックナンバー (61)

IT・SaaSとの付き合い方

- 第61回 ITで「言った言わない」を解決。老舗工場の若手とベテラン、お互いの良さを生かす役割分担

- 第60回 使ってみるまでわからなかった。タレントマネジメントシステム、乗り換えの経緯

- 第59回 DX・IT補助金のコンサルタントとの計画が途中頓挫。もっと早く当事者意識を持っていれば。

- 第58回 製造業DXが進む組織3つの条件。全社にかかわる管理本部/情報システム部、独自の役割と権限とは?

- 第57回 カワキタエクスプレスの改革を支えたIT活用。「めっちゃ便利やん」から始まった20年間の積み重ね