ジャスト・イン・タイム

ジャスト・イン・タイムとは〝Just In Time〟=JIT(ジット)とも呼ばれ、自動車業界から生まれた生産技術です。最近では製造業界のみならず、人事面の利点に着目してJITを人材採用に取り入れる会社も多くなっています。今回はJITを人事に取り入れるメリットやデメリット、JITを人事に活かすポイントなどを解説していきます。

ジャスト・イン・タイムとは?

〝ジャスト・イン・タイム〟は、製造現場の作業工程を効率化するための方法(日本ではトヨタ関連用語)として認識されています。

日本でジャスト・イン・タイムを提唱した企業として有名なのがTOYOTAです。TOYOTAでは〝トヨタ生産方式〟を基盤に、部品の製造工程において「必要なものを、必要な時に、必要なだけ」調達する〝ジャスト・イン・タイム〟を生産計画に取り入れることで原価低減を実現し、大きな収益をあげることに成功しています。

トヨタの生産理論と対を成す生産方式としてはアメリカ〝フォード〟社の大量生産方式がありますが、単一車種を大量生産するフォードのシステムに対し、トヨタ生産方式では販売の需要に応じて同一生産ラインで多様な車種を製造できることが特徴です。〝ジャスト・イン・タイム〟を基盤としたトヨタ生産方式は、需要の細かな変化にも柔軟に対応することを可能にする画期的な生産システムとして、世界でも注目されています。

カンバン方式とは?

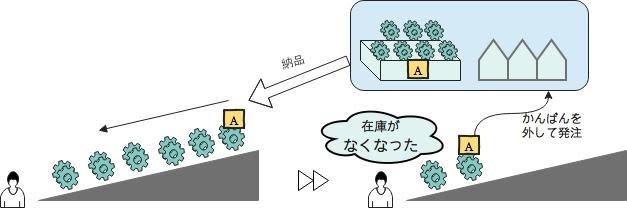

TOYOTAでジャスト・イン・タイムの具体的な生産管理システムとして実践されたのが「カンバン方式」です。カンバン方式は別名「スーパーマーケット方式」と呼ばれ、名前の通りカンバンによって在庫数を管理する方法です。

部品生産の際に商品につけられる「仕掛けかんばん」、部品を引き取る際につけられる「引き取りかんばん」(生産指示票)のやり取りによって、発注の頻度や生産量を調整できるというのが特徴となっています。これによって在庫数の余り、見込み生産による損失がなくなり、結果的に部品の原価を最安にすることにつながります。

ジャスト・イン・タイムの3原則

製造業におけるジャスト・イン・タイムの三原則として挙げられるのが前述の「かんばん方式」の徹底、過剰な部品の大量生産を防止する「小ロット生産・一個流し生産」に加え、「柔軟な労働力(労働量)の確保」です。部品製造の必要個数に応じて労働者の数や労働時間を調整することで、賃金の支払いに無駄をなくすことができる=原価低減につなげるというメリットがあります。